在传统模型制造领域,可动关节模型的生产一直面临着复杂工艺、高昂成本和漫长周期的挑战。无锡3D打印公司——麦客信息凭借先进的3D打印技术,成功打破了这些限制,为一体成型关节可动模型提供了全新的制造方案。

技术突破:无需组装的完整可动结构

无锡麦客3D打印设备能够在单次打印作业中,直接制造出包含完整关节结构的可动模型。这项技术的核心突破在于:

1. 微间隙精确控制:通过专利技术实现关节部位0.1-0.3毫米的精确间隙控制,确保关节流畅运动的同时保持结构稳定性。

2. 差异化材料应用:在关节部位使用柔性树脂或专用复合材料,在主体结构使用刚性材料,实现功能与强度的完美结合。

3. 支撑结构智能优化:自主研发的支撑算法确保复杂关节结构在打印过程中保持稳定,同时实现易去除、少残留。

解决行业痛点:传统制造 vs 3D打印一体成型

传统制造的局限:

· 多部件组装需求:需要数十甚至上百个独立零件

· 复杂后处理流程:打磨、上色、装配工序繁多

· 开发周期漫长:从设计到成品需数周至数月

· 小批量成本高昂:模具成本使小批量生产不经济

无锡3D打印解决方案:

· 设计到成品一步到位:减少90%以上的后处理工序

· 大幅缩短开发周期:从设计到功能原型仅需24-72小时

· 真正的小批量经济性:无需模具投入,单件起订

· 设计自由度最大化:实现传统工艺无法完成的复杂关节结构

应用场景与商业价值

1、手办与收藏品行业

· 高精度可动手办:关节活动范围可达270度,实现自然姿态

· 个性化定制:支持客户定制专属角色模型

· 限量版生产:小批量生产的经济可行性

2、工业与医疗领域

· 功能性原型验证:机械结构的运动测试与验证

· 医疗器械模型:可动解剖模型用于医疗培训

· 教育展示模型:复杂机械原理的可视化展示

3、设计与创意行业

· 设计师快速验证:关节设计的实物验证

· 艺术装置创作:动态艺术装置的快速实现

技术参数与质量保证

精度与材料选择:

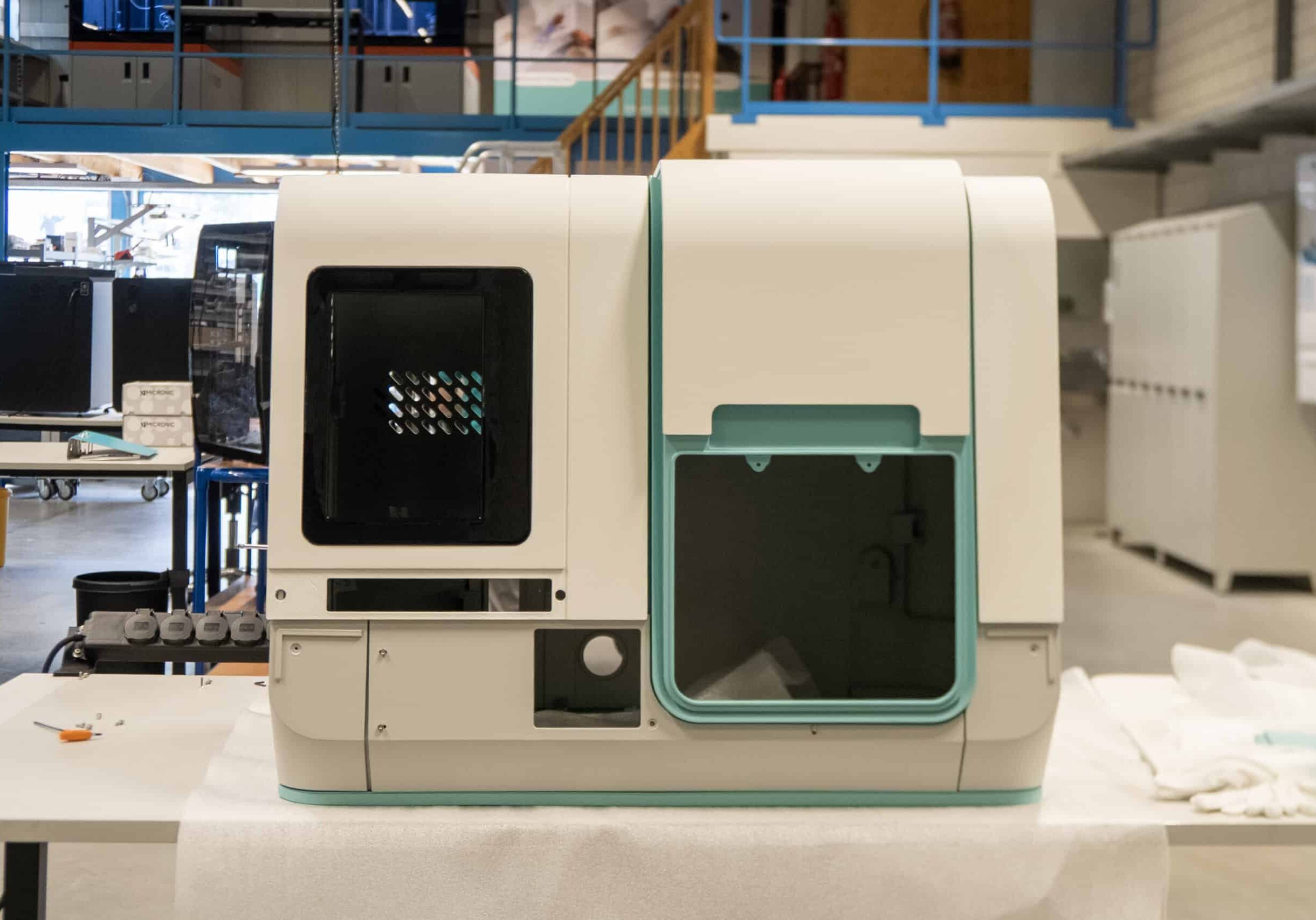

· 打印精度:层厚最低可达0.01mm,特征分辨率0.1mm

· 材料选项:涵盖刚性树脂、柔性材料、类ABS、透明材料等多种选择

· 最大成型尺寸:450×450×600mm(可扩展定制)

· 表面处理:提供从原始打印面到镜面光洁度的多种后处理选项

质量控制体系:

· 全程数字化监控系统

· 每批次材料性能测试

· 关节疲劳寿命测试(标准件可承受5000次以上循环运动)

客户合作流程

1. 技术咨询阶段:我们的工程师提供设计优化建议

2. 文件准备:支持STL、OBJ、STEP等多种格式

3. 打印方案制定:根据功能需求推荐最佳材料和工艺

4. 样品制作:快速提供功能样品供测试验证

5. 批量生产:根据需求提供小批量至中批量生产服务

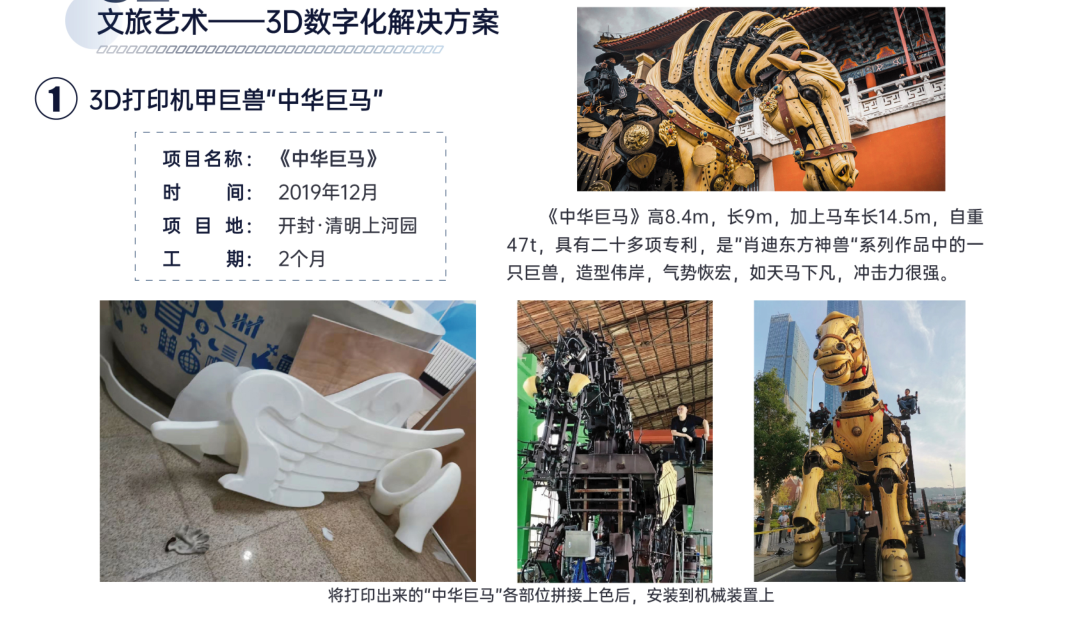

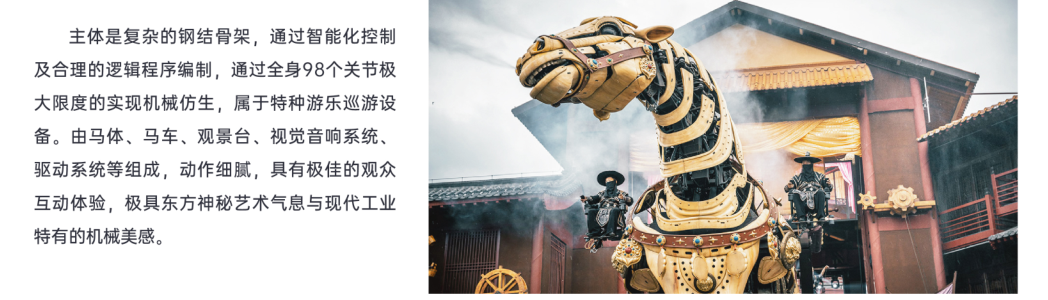

成功案例

3D打印一体成型关节可动技术不仅是一项制造工艺的革新,更是产品设计思维的变革。它赋予了设计师前所未有的创作自由,为品牌方提供了快速响应市场的能力,为传统业注入了新的活力。无锡3D打印关节可动模型,欢迎随时来电咨询洽谈:18042677785(贾经理)!